Fallbeispiel: Best Way Stone Ltd., Toronto, Kanada

Best Way Stone Ltd. ist ein unabhängiges Familienunternehmen, das 1965 gegründet wurde und über zwei moderne Produktionsstätten in der Nähe von Toronto, Kanada, verfügt. Best Way Stone liefert hochwertige Produkte zur Landschaftsgestaltung und die Produktpalette umfasst Betonpflastersteine, Stützmauern und Mauerwerksprodukte.

Moderne und energieeffiziente Technologie für die Betonproduktion

John Pignatelli, Partner bei Best Way Stone, suchte nach einer Lösung, um im kalten kanadischen Klima eine konstante Produktion das ganze Jahr über zu erreichen. Auf der Suche nach einem Partner, der dies leisten kann, kontaktierte er den Vertriebsleiter von Polarmatic, Kurt Damery, um neue Heiz- und Aushärtungsoptionen für die Mischanlage zu besprechen. Seit 2018 ist das Uxbridge-Werk von Best Way Stone mit einer kessellosen, containerisierten Wärmeenergieeinheit TURBOMATIC ausgestattet.

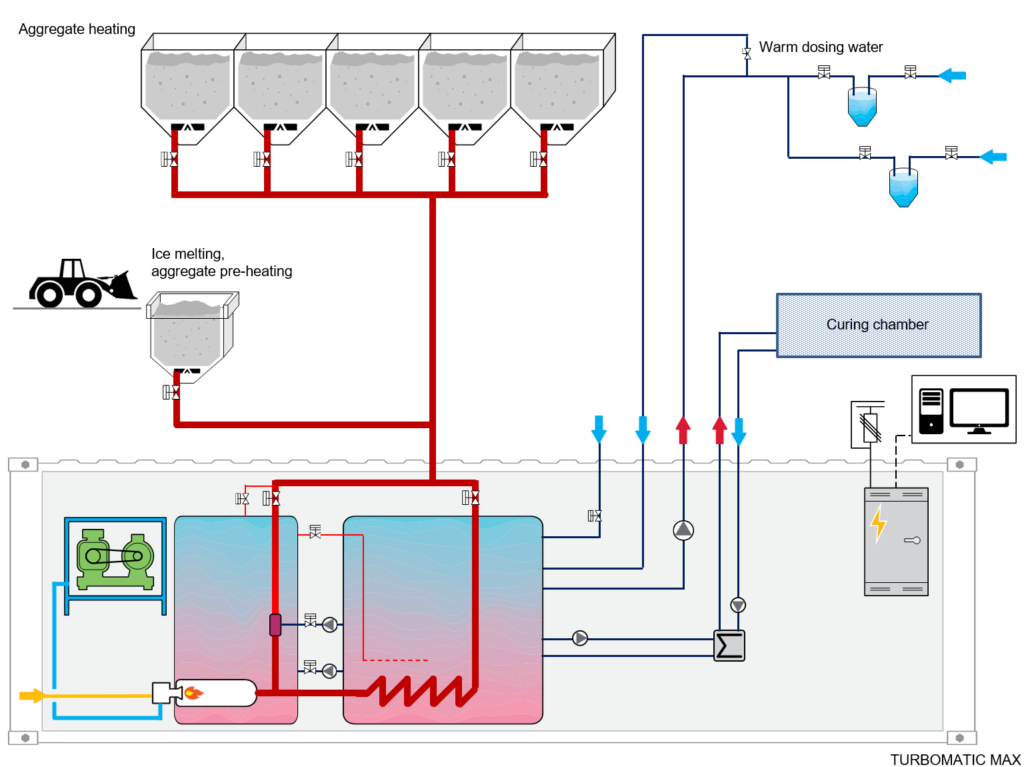

Polarmatic belieferte Best Way Stone mit dem Modell PME-MAX 750 G mit einer Leistung von 0,75 MW. Die TURBOMATIC -Einheit schmilzt das Eis und den Schnee aus den Zuschlagstoffen im Aufgabetrichter und beheizt die Zuschlagstoffe in den Zuschlagssilos mit 1-2 Chargen gleichzeitig. Aufgrund der überlegenen Heizleistung des Systems geschieht dies ohne Produktionsverzögerung und ohne Veränderung des Feuchtigkeitsgehalts des Zuschlagstoffs. Die TURBOMATIC erhitzt auch das gesamte für den Mischvorgang benötigte Warmwasser und versorgt ihre Aushärtungsöfen mit einem bevorzugten Warmluft-Aushärtungsmedium und einstellbarer RH-Steuerung – und das alles mit einer Einheit.

Laut Herrn Pignatelli hat sich Best Way Stone für Polarmatic entschieden, weil das TURBOMATIC -System äußerst kraftstoffeffizient ist (60–80 % Kraftstoffeinsparung). Sie können jetzt sowohl Zuschlagstoffe als auch Wasser extrem schnell erwärmen, und das System erfordert nur wenige oder gar keine Anpassungen durch den Bediener. Da das Komplettsystem TURBOMATIC zum Beheizen von Zuschlagstoffen und Wasser sowie die Erzeugung von Warmluft für den Aushärtungsprozess im Wesentlichen eigenständig arbeitet gibt es im Grunde keinen Bedarf mehr für die Bedienung mehrerer Systeme durch mehr Personen. Dadurch war TURBOMATIC eine klare Wahl; „Eine der größten Herausforderungen in der Betonindustrie besteht derzeit darin, Personal zu finden“, fügt Herr Pignatelli hinzu.

Große Unterschiede in der Produktion

Herr Pignatelli erzählt uns, dass sie nach dem Einsatz des Polarmatic-Systems große Unterschiede in ihrer Produktion festgestellt haben. Jetzt hat der warme Beton einen konstanteren Feuchtigkeitsgehalt und in Kombination mit der Warmluftaushärtung trägt das System dazu bei, dass die Endprodukte gleichmäßige Farben aufweisen und keine Ausblühungen auftreten. Im Vergleich zu den Ergebnissen, die die herkömmliche Dampf- und Dampfhärtung früher lieferte, ist der Unterschied groß. Er gibt außerdem an, dass sie jetzt eine höhere Frühfestigkeit ihres Betons festgestellt haben und ihre Produktion in den kalten Monaten verdoppeln konnten.

Am Standort Woodbridge verwendet Best Way Stone zwei verschiedene Systeme zum Beheizen und Aushärten. Laut Pignatelli dient das andere System dazu, das Zuschlagslager draußen auf Betonplatten mit Dampfleitungen zu erhitzen, die von einem herkömmlichen Kessel gespeist werden. Das Beheizen dieser Lagerhaufen stellt eine große Herausforderung dar, da der Bediener des Radladers das Material ständig bewegen und wenden muss, um eine Überhitzung der Zuschläge zu vermeiden. Ein weiteres Problem bei diesem System ist die Energieverschwendung, die entsteht, wenn der Dampfkessel ausgeschaltet ist und die Pfähle abkühlen. Der zweite Dampfkessel pumpt Frischdampf in die Aushärtekammern. Die größte Sorge von Herrn Pignatelli ist hier der Zeitverlust und die Verdichtung. Wenn es Zeit ist, die ausgehärteten Produkte zu entladen, müssen sie warten, bis der feuchte Dampf entweicht, um zu verhindern, dass Kondenswasser vom Produkt tropft. Zukünftig werden diese Systeme durch eine TURBOMATIC -Einheit ersetzt.

Wie die TURBOMATIC funktioniert

Mit der TURBOMATIC werden die gefrorenen Zuschlagstoffe in den Aufnahmetrichter geladen, wo sie sofort aufgetaut werden und anschließend eis- und schneefrei in die Zuschlagssilos innerhalb der Anlage transportiert werden. Anschließend werden Sand und Stein auf die gewünschte Temperatur beheizt und im Mischer mit dem erhitzten Wasser der TURBOMATIC -Einheit vermischt, um die gewünschte Betontemperatur zu erreichen.

Die warme Luft, die zum Aushärten der Betonprodukte benötigt wird, wird von derselben TURBOMATIC-Einheit erzeugt. Das erhitzte heiße Wasser zirkuliert durch die Wärmetauscher im Luftzirkulationssystem in den Aushärtungskammern. Best Way Stone verwendet ein zusätzliches Wasservernebelungssystem, um die relative Luftfeuchtigkeit der warmen Luft je nach ausgehärtetem Produkt anzupassen.

Service macht den Unterschied

Ende 2021 führte Polarmatic eine umfassende Kundenzufriedenheitsumfrage bei seinen jährlichen Wartungskunden durch und die guten Umfrageergebnisse übertrafen alle Erwartungen. Herr Pignatelli bestätigt dies gerne:

„Sowohl die Produkte als auch der Service von Polarmatic sind großartig. Wir schätzen auch, dass Polarmatic einen jährlichen Wartungsservice für die von ihnen gelieferten Systeme anbietet, um sicherzustellen, dass das Gerät für die neue Heizperiode gut gewartet und betriebsbereit ist. Wir können das Polarmatic-System anderen Betonherstellern in der Branche wärmstens empfehlen. TURBOMATIC™ hat uns wirklich dabei geholfen, das ganze Jahr über eine konstante Betonproduktion zu erreichen.“

John Pignatelli, Best Way Stone Ltd.

Lösung

TURBOMATIC/CUREMATIC Wärmeenergieanlage, betrieben mit Erdgas

Mischanlage

| Produktion: | Block- und Pflasterwerk |

| Anzahl der Mischer: | 2 Stück, 1,5 m3 und 0,8 m3 |

| Anzahl der Zuschlagssilos | 5 Stück |

| Produktionsrate | 30 m3 / h mit 21°C Betontemperatur |

| Umgebungsbedingungen | Min. Temperatur: -6,3°C Min. Zuschlagstemperatur: -5,0°C |

Heizen– Aushärtungslösung

| Gesamtkapazität | 0,75 MW |

| Brennstoff | Erdgas (Biogas kompatibel) |

| Struktur: | 1 x 20 Fuß Container MODELL PME-MAX 750 G 1 x Wasserheizsystem mit Warmluftgebläsen zur Beheizung der Mischanlage 1 x Zuschlagsheizung mit Temperaturmesssystem 1 x Wasserheizsystem für Warmluftaushärtung mit RH-Einstellung in der Härtungskammer |